1.Сфера применения

Данная модель предназначена для прессования растительных масляничных культур таких как: рапс, арахис, кунжут, семена хлопчатника, соя, кокос, семена подсолнечника и т.д.

2. Особенности

1. Идеальная структура, легкое управление, долговечность

У машины компактная структура и относительно высокая производительность. Процесс подачи и прессования сырья, толщина жмыха контролируется рукояткой и гаечным ключом. Поверхность шестерней затвердена медотом термической обработки.

Шнековый вал сделан из высоколегированной стали. Шнеки вала и веерные планки затвердены способом цементации. Все это обеспечивает высокую стойкость (выше 3 месяцев).

2. Жаровня

Для получения наилучших результатов прессования, к маслопрессу предусмотрено оборудование для подогревания сырья - жаровня, в которой происходит обработка сырья.

3. Непрерывная работа

На изображении 1 показан цельный процесс отжима. Сырье входит через (1) после чего входит в рабочую зону жаровни (2),(3),(4). После перемешивания скребками и подогревания, сырье через (5) попадает в (6), затем передается в деку (7). Полученное масло вытекает через (8) в контейнер, жмых оформляется в конце структуры. Процесс отжима идет автоматически, до запуска в эксплуатацию необходимо определить объем, температуру и уровень влаги сырья, и толщину жмыха; а во время производства нужно только регулярно проверять давление в варке и силу тока.

1. До испытательного запуска

(1). Расстояние между зеерными планками зависит от видов сырья. Расстояние может регулироваться способом применения прокладок, установите прокладки по изображению-2 в приложении. Мы советуем использовать ниже приведенные данные: ( ㎜ )

|

название |

1 |

2 |

3 |

4 |

|

Семена подсолнечника |

2.00 |

1.50 |

0.50 |

0.80 |

|

Семена хлопчатника |

1.80 |

1.20 |

0.60 |

0.80 |

|

Рапс |

2.00 |

1.50 |

0.80 |

0.80 |

|

Арахис |

2.00 |

1.50 |

0.80 |

0.80 |

Примечание: при использовании нового маслопресса данные показатели можно увеличить на 10 %.

(2)Толщина жмыха

Вращение диска по часовой стрелке приведет к увеличению толщины жмыха, что говорит о низком давлении в зеерной камере, в результате объем полученного масла становится меньше; а когда против часовой стрелки - приведет к уменьшению толщины жмыха, что может послужить причиной засорения жмыхоформирующей части. Как правило, толщина жмыха составляет 5 ㎜. Если конус и кольца начинают изнашиваться, тогда нужно подтянуть диск для изменения толщины. В процессе эксплуатации можно ненадолго остановить машину для регулирования толщины.

(3) После выполнения монтажа

Проведите смазку нужных точек до запуска в эксплуатацию. Включите машину без подачи сырья на 30 минут, за это время нужно убедиться в правильности работы всех частей.

2.Эксплуатация ( на примере рапса)

Откройте сначала все клапаны, потом впускные клапаны, чтобы оставшаяся вода в жаровне испарилась, затем закройте клапаны до 7/8 вращения, таким образом температура в жаровне поднимается постепенно (внимание: повышение температуры должно быть очень плавно, неплавное повышение температуры говорит о существовании засорения). Затем подать отработанное или сырое зерно в жаровню. Как правило, температура сырья -110℃, а уровень влаги - 4-5% .Примерно через 15 минут спустите сырье на следующий слой жаровни, пока дверцы каждых слоев не закроются автоматически. Как правило, верхний слой должен быть заполнен до 60-70%, средний - до 50-60%, а последний может быть заполнен до 40%. Прекратите подачу сырья в верхний слой и закройте дверцу нижнего слоя, чтобы первично-отработанное сырье переработывалось еще 70-90 минут в жаровне. Доведите температуру сырья до 110℃, а уровень влаги - до 4-5%, затем откройте дверцу для подачи сырья в зеерную камеру. Убедитесь в плавности процесса подачи.

3.В начале эксплуатации низкая температура в зоне не способствует прессованию, поэтому нужно увеличивать толщину жмыха и объем подачи, чтобы сырье нагревало рабочую зону. Примерно через 30 минут температура поднимется, и тогда можно уменьшать толщину жмыха. По форме жмых должен быть похож на черепицу. Если все будет сделано правильно, обнаружатся следующие явления: большая часть полученного масла вытекает между первыми и вторыми веерными планками, сила тока составляет 23-25A.

4.Неполадки и их устранение

При низком уровне влаги сырья, могут появиться следующие неполадки:

(1). Посторонний шум в деке, сильная вибрация

(2). Неплотная форма жмыха, жмых темнеет, на нем появляются пятна от обжога.

(3). Сила тока двигателя выше 30A

(4). Место появления большой части полученного масла сдвигается назад, дым поднимается в жмыхоформирующей части, объем масла уменьшается, цвет масла темнеет.

В таком случае необходимо сразу уменьшить паровое давление, подать прямой пар в жаровню, призакрыть дверцу, уменьшить подачу, увеличить расстояние между планками, таким образом давление в деке плавно уменьшится. Еще можно подать сырое зерно в зону, что уменьшит давление в деке.

При низкой температуре и высоком уровне влаги сырья могут обнаружиться следующие неполадки:

(1). Плохо идет подача сырья

(2). Жмых мягкий, с высоким уровнем влаги, с масличными пятнами

(3). Слабая сила тока двигателя ( ниже 20A)

(4). Объем полученного масла уменьшается, масло светлеет с сопровождением пены, место появлении большой части масла сдвинется вперед.

В таком случае можно повысить давление пара, уменьшить подачу объема прямого пара, подать в зону сухой жмых.

5.Перед тем как выключить машину, нужно сначала остановить подачу сырья, закрыть впускной клапан, затем повысить толщину жмыха. Когда все обработанное зерно выйдет из варки, добавьте еще сырое зерно, чтобы выгнать оставшееся в деке зерно. При экстренной остановке работы нужно разобрать деку и удалить остывшее зерно.

5.Техника безопасности и уход

1.Температура подаваемого сырья - 110℃, уровень влаги - 4-5%. Внимание: только плавное повышение температуры и снижение уровня влаги может обеспечить безопастность.

2.Если из-за низкого уровня влаги сырья экстренно остановится работа машины, необходимо разобрать деку для удаления остывшего сырья. Внимание: другие методы устранения запрещены!

3.При затруднениях вращения диска необходимо удалить масличную грязь.

4.При удаления масличной грязи со жмыхоформирующей части, дек или колец, можно обжечь на слабом огне ниже 300℃. Внимание: прямой удар по поверхности запрещен!

5.Регулярно проверяйте работу клапанов, манометра, паровых труб, полностью закрывать клапан нельзя!

6.Уход

(1). Проводите смазку нужных точек как минимум раз в день. Точки показаны на изображении №4.

(2). Для испытательного запуска нужно влить 30-40л масла в редуктор. В дальнейшем, при каждом капитальном ремонте, нужно фильтровать или менять масло.

(3). Нужно проводить профилактику диска и шнекового вала раз в месяц. Необходимо удалить масличную грязь, очистить их, при обнаруживании износа или повреждения своевремено отремонтировать их.

(4). Капитальный ремонт машины нужно проводить через каждые 6 месяцев. Необходимо разобрать машину и очистить ее.

6. Шефмонтаж

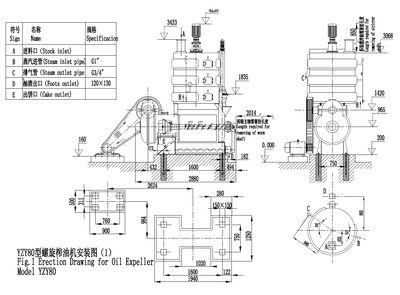

1.Проводить монтаж по изображению №5 в приложении

(1). Высота бетонного фундамента зависит от фактических требований

(2). Двигатель должен быть установлен на рельсовой подставке, поэтому размеры бетонного фундамента двигателя должен быть проектированы в зависимости от размеров двигателя и его подставки.

(3). Маслопресс должен быть установлен на ровной площадке.

(4).Советуем установить на двигателе амперметр для регулирования силы тока.

(5)Производительность жаровни 200кг/час.Давление пара 0.5MPA

|

Модель

|

Габаритные размеры(д×ш×в) |

Все нетто |

мощность |

примечание |

|

204 |

2900*1850*4100мм |

5800kg |

30KW

|

- |